1.模具生产周期缩短

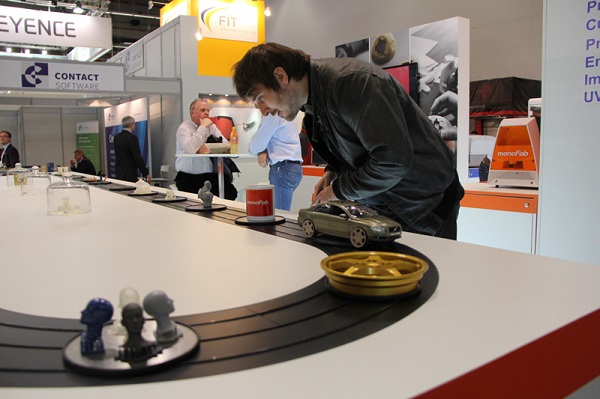

3d打印模具缩短产品开发周期,并成为推动创新的源泉。

有时会选择推迟或放弃产品设计更新,因为他们必须投入大量资金制造新的模具,通过减少模具的生产时间和使现有的设计工具能够快速更新,3D打印使企业能够承受起更频繁地更换和改进模具,使模具设计周期跟上产品设计周期的步伐。

此外,一些公司他们买了3d打印设备制造模具,从而进一步加速产品开发的速度,提高灵活性和适应性,从战略上讲,它提高了供应链抵御延长期限和发展停滞风险的能力,例如从供应商那里获得不适当的模具。

2.制造成本降低

如果目前金属3D打印的成本高于传统的金属制造工艺,那么在塑料世界中降低成本就更容易了。

金属3D印刷模具在生产小而不连续的终产品(因为这些产品的固定成本很难摊销)方面具有经济优势,或者对于某些几何形状(特别是为三维印刷而优化的)具有经济优势,尤其是当使用的材料很贵,但是传统的模具制造导致材料报废率高下,3d打印具有成本的优势。

此外,3D印刷在几个小时内生产精确模具的能力也对制造过程和利润产生积极影响,特别是在生产停止或模具库存昂贵的情况下,后有时有些情况下,模具必须修改后,开始生产,3D打印的灵活性允许工程师同时尝试多次迭代,并降低与模具设计修改相关的前期成本。

3.提高对终端产品的模具设计增加了更多的功能

通常,用于金属三维印刷的特殊冶金方法可以改善金属的微观结构,并生产具有与锻造或铸造材料相同或更好的机械和物理性能的完全致密的印刷件(取决于热处理和测试的方向),额外材料的制造为工程师提供了无限的选择,以改进模具的设计,当目标部件由多个子组件组成时,3D打印具有集成设计和减少零件数量的能力,从而简化了装配过程,减小了公差。

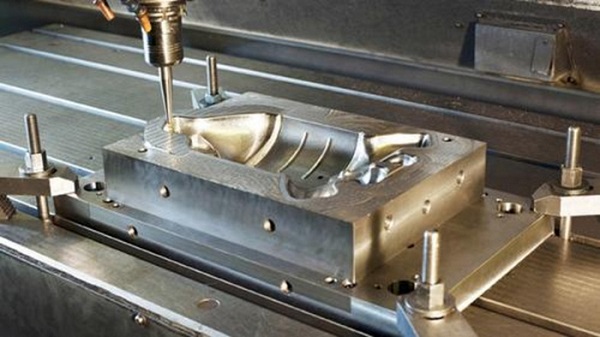

此外,它可以将复杂产品集成功能,使高功能的终端产品制造是更快和更少的缺陷。例如,注射部分的整体质量受到注射材料和模具中的冷却流体之间的传热的影响。如果采用传统工艺制作冷却水通道,则冷却水通道通常为直线,导致成型件冷却速度慢,冷却效果不均匀。3D打印可以制作任意的冷却水通道,以确保后续冷却,更多的优化和均匀,终更高质量的产品和较低的废品率。此外,更快的散热大大缩短了注射成型周期,因为冷却时间一般可占整个注射成型周期的70%。

4.优化工具更符合人体工学和提升低性能

3d打印技术减少了验证的新工具(它可以解决制造过程中未能满足的需求的阈值,这样他们就可以更多地投资于制造业移动夹具和固定它。传统上,由于重新设计和制造它们需要相当大的成本和努力,因此工具和相应设备的设计总是尽可能地被使用。

随着3d打印技术的应用,企业可以随时更新任何工具,而不限于仅是那些过时和不符合要求的工具。

3D打印由于时间短、初始成本低等特点,使得优化工具以获得更好的边缘性能更加经济,所以技术人员可以更多的考虑人体工程学的设计,改善其操作舒适,减少处理时间,更方便和易于使用,易于储存,虽然这可能只会减少组装操作时间几秒钟,但它并没有增加多少,此外优化工具的设计还可以降低零件的报废率。

5.定制模具帮助实现终产品的定制化

更短的生产周期,更复杂的几何形状,以及降低终制造成本的能力,使公司能够制造大量个性化的工具来支持定制部件的制造。

3d打印模具,高度定制的生产,如医疗设备和医疗行业,是外科医生能够提供个性化的3d打印设备,如手术导板和工具,使他们能够提高改善手术效果,减少手术时间。